Das Rush University Medical Center in Chicago ersetzte zwei veraltete, wassergekühlte 300-Tonnen-Zentrifugalkühler mit fester Drehzahl durch energieeffiziente Smardt-Kaltwassersätze mit geteiltem Gehäuse, wodurch die Installationskosten gesenkt und jährliche Betriebskosten in Höhe von 75.000 $ eingespart werden konnten.

Das Rush University Medical Center (RUMC) wurde 1837 gegründet und nach dem einzigen Arzt benannt, der die US-Verfassung unterzeichnete – Benjamin Rush – und ist heute Chicagos zweitgrößtes Krankenhaus mit mehrstöckigen Gebäuden, die das medizinische Viertel der Stadt dominieren. Doch diese prestigeträchtige Lage warf Probleme auf, als das 11-stöckige Professional Building 2 des RUMC zwei veraltete Zentrifugalkühlmaschinen ersetzen musste. Es schien, als ob die einzige Alternative darin bestand, einen Kran eine belebte Straße hinunter zu bewegen, um die neuen Kühler durch das Dach herabzulassen. Doch eine einfache Operation machte es möglich, dass die Smardt Split-Shell-Kältemaschinen mit Danfoss Turbocor®-Kompressoren einfach mit einem Aufzug in den Technikraum im Penthouse hinaufgefahren werden konnten – eine Lösung, die die Installationskosten senkte und gleichzeitig die Energieeinsparungen erhöhte.

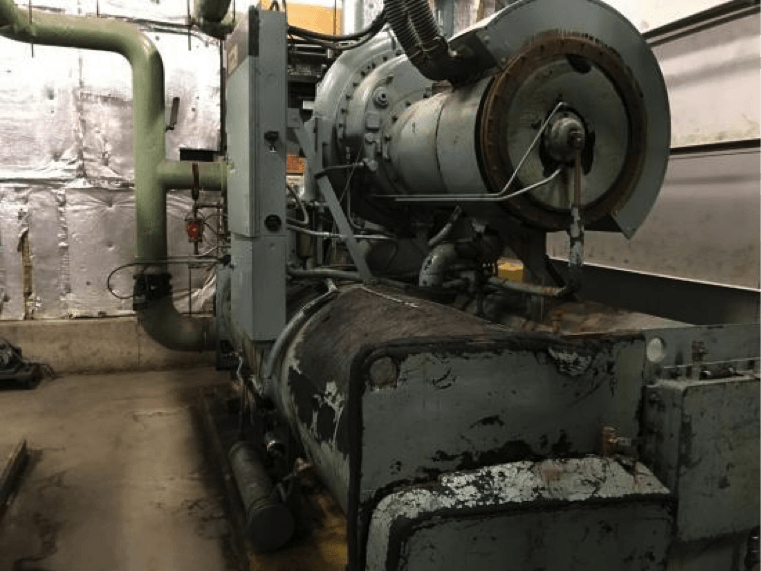

Das Profigebäude nutzte zwei wassergekühlte Zentrifugalkühlmaschinen mit fester Drehzahl und einer Kapazität von 300 Tonnen.

„Das Profigebäude nutzte zwei wassergekühlte Zentrifugalkühlmaschinen mit fester Drehzahl und einer Kapazität von 300 Tonnen“, sagte Mike Scalleta, Mechanical Systems Manager bei RUMC. „Sie wurden installiert, als das Gebäude in den 1970er Jahren gebaut wurde. Folglich verbrauchten die alten Zentrifugalkühlmaschinen doppelt so viel Energie wie die effizienteren, drehzahlgeregelten Kühlmaschinen von heute. Es war an der Zeit, sie auszutauschen. Das Problem war, dass wir den Maschinenraum aufschneiden und einen Kran einsetzen mussten, um die konventionellen Ersatzkühler einzusetzen. Glücklicherweise erfuhren wir, dass Smardt eine Lösung hatte. Die Smardt-Kaltwassersätze mit geteiltem Gehäuse und kompakten Danfoss Turbocor-Radialkompressoren konnten auseinander genommen werden, um in unseren Lastenaufzug zu passen. Die Nutzung des Aufzugs würde die Beeinträchtigung des Gebäudes minimieren und die Installationskosten senken, und die Effizienz einer Smardt-Kältemaschine mit variabler Drehzahl würde unsere Energiekosten drastisch senken.“

RUMC ersetzte zwei veraltete wassergekühlte 300-Tonnen-Zentrifugalkühler mit fester Drehzahl (hier abgebildet) durch energieeffiziente Smardt Split-Shell-Kühler mit Danfoss Turbocor-Kompressoren, wodurch die Installationskosten gesenkt und jährliche Betriebskosten in Höhe von 75.000 $ eingespart werden konnten.

Als weltweiter Marktführer für ölfreie magnetgelagerte Kaltwassersätze war Smardt bestrebt, die Installationskosten deutlich zu senken und die Effizienz zu steigern – was sich positiv auf das Gesamtergebnis auswirkt.

Split-Shell-Kühler bietet große Effizienz auf engem Raum

Die Energieeffizienz des Smardt-Kühlers erwies sich als großes Plus, das in einen kleinen Raum passte. Laut Curt Bullock Jr. von Bullock, Logan and Associates, einem Vertreter von Smardt in Chicago, war der Unterschied zwischen der Smardt-Kältemaschine und der alten Zentrifugalkältemaschine wie Tag und Nacht. Bullock rechnet vor, dass die alte Kältemaschine, als sie neu war, einen integrierten Teillastwert (IPLV) von 0,716 kW/Tonne hatte, aber ölgeschmierte Lager verwendete. Da Öl die Wärmetauscherrohre mit der Zeit verschmutzt, war die tatsächliche Effizienz schlechter.

„Im Vergleich dazu liegt der IPLV des Smardt-Kühlers bei 0,315 kW/Tonne – 57% effizienter“, so Bullock. „Das liegt zum Teil daran, dass es keine ölbedingten Wärmeübertragungsverluste und keine Reibungsverluste durch die mechanischen Lager gibt. Ein weiteres energiesparendes Merkmal ist die Fähigkeit des Kompressors, sich automatisch an Bedingungen anzupassen, die nicht der Auslegung entsprechen. Der Danfoss Turbocor TT400 Verdichter kann seine Leistung auf 10 % seiner Gesamtleistung herunterfahren. Indem er die Leistung automatisch an die Last anpasst, reduziert der Kompressor seine Drehzahl, was ebenfalls den Energieverbrauch senkt.“

Die aufgerüstete Installation im RUMC umfasst eine neue 300-Tonnen-Kältemaschine mit zwei 150-Tonnen-Kompressoren.

Aber all diese Effizienz würde nichts nützen, wenn die Kältemaschine nicht in den Maschinenraum passen würde.

“Das Professional Building 2 befindet sich zwischen der Harrison Street, anderen Geschäftsgebäuden und den Bahngleisen im Medical District”, sagte Carl Wigginton, Vice President of Service bei Murphy & Miller, Inc., dem in Chicago ansässigen Unternehmen, das die Installation durchführte. “Es gibt keinen einfachen Zugang. Die Vorderseite des Gebäudes ist eine kleine Sackgasse, in der die Autos gewendet werden, und genau dort müsste der Kran hin. Es ist eine große Reichweite – der Kran müsste etwa 100 Fuß heranfahren und dann noch einmal 100 Fuß bis zur Tür des Maschinenraums zurücklegen. Aber es gibt einen Lastenaufzug, der direkt in den Technikraum des Penthouse führt. Auf diese Weise ist es viel einfacher – wenn eine Kühlanlage in den Aufzug passt.

Der große Lastenaufzug des Gebäudes war für ein Gewicht von bis zu 7.000 Pfund ausgelegt. Eine herkömmliche 300-Tonnen-Zentrifugalkältemaschine würde leer etwa 12.000 Pfund wiegen. Daher verbieten Gewicht und Größe die Verwendung des Aufzugs. Im Gegensatz dazu beträgt das Leergewicht einer 300-Tonnen-Kältemaschine WA0962HG4 von Smardt etwa 8.500 Pfund – und sie ist so konzipiert, dass sie auseinandergenommen und leicht wieder zusammengebaut werden kann.

“Diese Smardt-Kältemaschine hat ein teilbares Gehäusedesign”, sagte Wigginton. “Dadurch war es möglich, den Verdampfer- und den Kondensatormantel zu zerlegen. Die Demontage dauerte etwa einen halben Tag. Wir transportierten die Teile mit dem Aufzug zum Penthouse. Es waren sechs Fahrten nötig. Die ersten beiden Fahrten dienten dem Transport des Verdampfers, zwei weitere Fahrten dem des Kondensators. Dann brauchten wir eine Fahrt für das Bedienfeld und die verschiedenen Komponenten und eine Fahrt für die Kompressoren.

„Vergleichen Sie das mit der Genehmigung, Straßen zu sperren, den Verkehr zu behindern und den Gebäudeeingang mit einem Kran zu blockieren. Außerdem müssten wir das Penthouse durchschneiden, um dem Kran Zugang zum Standort der Kältemaschine zu verschaffen. Sie sehen die Vorteile dieser speziellen Smardt-Kühlmaschinen-Konfiguration, die zwei 150-Tonnen Danfoss Turbocor TT400 Kompressoren verwendet. Die Kompressoren wiegen jeweils nur etwa 300 Pfund, so dass alle vier Kompressoren problemlos in den Aufzug passen.“

Im Maschinenraum brauchten zwei Techniker fünf Tage, um die Gehäuse, die Kompressoren und die Schalttafel wieder zusammenzubauen und die Kältemaschine auszurichten. In der darauffolgenden Woche wurden die Steuer- und Stromkabel sowie die Rohrleitungen und Ventile angeschlossen.

Reduzierung der Komplexität von Zentrifugalkompressoren mit ölfreien Magnetlagern

Die Installation wurde auch deshalb vereinfacht, weil die Danfoss Turbocor Verdichter kein Ölmanagementsystem benötigen. “Der Danfoss Turbocor Verdichter verwendet ölfreie Magnetlager”, sagt Ken Koehler, Key Account Manager bei Danfoss. “In einem herkömmlichen hermetischen Kompressor läuft die Welle auf einer dünnen Ölschicht in mechanischen Lagern. Da die Drehzahl der Welle 35.000 U/min überschreiten kann, wird Öl benötigt, um die Reibung und die Wärmeentwicklung zu minimieren. Die Lager sorgen auch dafür, dass die Welle richtig auf die stationären Elemente ausgerichtet ist.

„In einem hermetischen Kompressor zirkuliert das Öl im Kältemittelgas. Um den Ölstand auf dem richtigen Niveau zu halten, verwendet das Ölmanagementsystem aufwendige Rohrleitungen, Ableiter und Steigleitungen. Aber Smardt-Kühlmaschinen vermeiden diese ganze Komplexität. Da die Danfoss Turbocor Zentrifugalwelle in einem Magnetfeld schwebt, wird kein Öl mehr benötigt.“

Koehler erklärt, dass die Danfoss Turbocor-Welle im normalen Betrieb keinen physischen Kontakt mit den Lagern hat. Stattdessen dreht sich die Welle innerhalb von zehn separat gesteuerten elektromagnetischen Kissen, die ständig ihre Stärke ändern und die Welle leicht schieben oder ziehen, um ihre Position zu halten.

„Die Turbocor-Magnetlager von Danfoss verwenden einen digitalen Controller, der die Signale von 10 Sensorspulen verarbeitet“, sagt Rob Silecchia, Director of Healthcare and Pharma Applications bei der Smardt Chiller Group. „Wellenbewegungen von weniger als 0,00002 Zoll werden erkannt, und das Magnetfeld wird so angepasst, dass die Wellenbahn beibehalten wird. Backup-Kohle- oder Rollenlager werden nur verwendet, um die Welle zu halten, wenn der Kompressor abgeschaltet wird.“

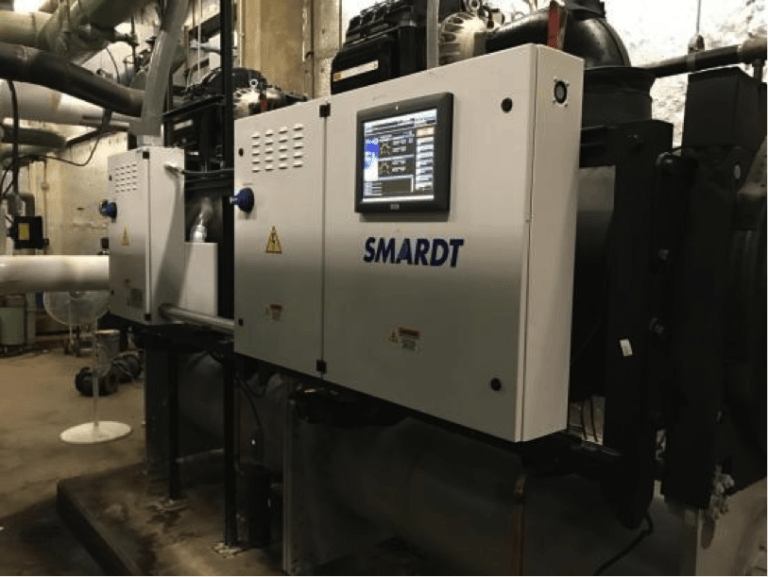

Die digitale Intelligenz des Danfoss Turbocor Verdichters umfasst auch ein leistungsstarkes, aber benutzerfreundliches Steuerungssystem, das mit dem Smardt Chiller Controller verbunden ist. Die vollfarbige Steuerungsschnittstelle vereinfacht die Systemkonfiguration und die Inbetriebnahme über den Chiller-Controller.

Das benutzerfreundliche Steuersystem des neuen Verdichters ist mit der Steuerung der Kühlmaschine verbunden, was die Systemkonfiguration und Inbetriebnahme vereinfacht.

“Die Überwachungssoftware von Danfoss liefert alle Betriebsdaten des Kompressors, die wir benötigen”, so Wigginton. “Die Software bezieht Daten von mehreren Sensoren. Temperaturen, Drücke, Wärmeübertragung über die Bündel, Lastbedarf, maximale und minimale Drehzahl, Verdichtungsverhältnis und Massenstrom, Stromverbrauch – all das wird über den Smardt-Controller bereitgestellt. Das vereinfacht die Einrichtung und Inbetriebnahme wirklich. Wir haben die Unterstützung durch den Smardt-Vertreter – Bullock, Logan and Associates – sehr geschätzt. Und unsere Techniker haben die von Danfoss angebotenen Schulungen genutzt. Die Kompressoren sind so einfach zu bedienen, dass wir keine Probleme hatten, die Arbeit selbst zu beenden.

Smardt Vorteile für eine Krankenhausanwendung

Darüber hinaus gewährte der Energieversorger von RUMC – Commonwealth Edison – dem Krankenhaus einen Rabatt in Höhe von 24.000 $ für den Einsatz einer drehzahlvariablen Kältemaschine. Laut Bullock schlug die Effizienz der Smardt-Kältemaschine mehrere konventionelle drehzahlvariable Kältemaschinen der Konkurrenz.

„Die Höhe des Rabatts ist 10.000 Dollar mehr, als sie mit einem wettbewerbsfähigen Kaltwassersatz mit variabler Drehzahl erhalten hätten“, betont Bullock. „Der Smardt-Kühler minimiert die Anzahl der Ampere, die beim Start und während der Stromspitzenzeiten verbraucht werden. Der berechnete Unterschied in der Effizienz bedeutete, dass die neue Kältemaschine während der achtmonatigen Kühlsaison etwa 12.000 $ mehr an Betriebskosten einsparen konnte als die vorgeschlagene Ersatzkältemaschine. Im Vergleich zur alten Kältemaschine sparte die neue Smardt-Kältemaschine jedoch etwa $75.000,00 an jährlichen Betriebskosten ein. Wenn man die Einsparungen bei der Installation hinzurechnet, hat sich der Kostenunterschied zwischen der Smardt-Kältemaschine mit geteilter Schale und der konkurrierenden Kältemaschine bereits im ersten Betriebsjahr amortisiert.“

Alle Probleme mit Öl gehören der Vergangenheit an, denn es gibt kein Öl. Der Wartungsaufwand ist bei diesen Geräten sehr gering. Smardt und Danfoss haben ein sauberes, kompaktes Kühlerdesign entwickelt, das perfekt in unseren Betrieb passt.

Ein weiterer Vorteil ist die Geräuscharmut des Smardt-Kühlers. „Die Geräuschübertragung ist bei einem Kaltwassersatz immer ein Problem – besonders in einem Krankenhaus“, sagt Scalleta. „Bei einem Smardt-Kühler positionieren die Magnetlager die Welle so präzise, dass es kaum Geräusche oder Vibrationen gibt. Die Kältemaschine hat keine vibrationsdämpfenden Federn oder schalldämpfenden Decken. Als wir das erste Mal den Maschinenraum besuchten, um den Smardt-Kühler in Betrieb zu sehen, waren wir uns nicht sicher, ob er überhaupt läuft – so leise ist er im Vergleich zu unserem alten Zentrifugalkühler mit fester Drehzahl.“

Angesichts der Vorteile bei der Installation, der Effizienz und der Akustik war es keine schwierige Entscheidung, als RUMC den Ersatz seiner zweiten alten Zentrifugalkühlmaschine durch eine weitere Smardt-Kühlmaschine mit geteiltem Gehäuse nur drei Monate nach der Installation der ersten beschleunigte.

„Der Smardt-Kühler läuft reibungslos und leise“, sagt Scalleta. „Das ist für uns wichtig, ebenso wie die Energie- und Wartungsvorteile. Alle Probleme mit Öl gehören der Vergangenheit an, denn es gibt kein Öl. Der Wartungsaufwand ist bei diesen Geräten sehr gering. Smardt und Danfoss haben ein sauberes, kompaktes Kühlerdesign entwickelt, das perfekt in unseren Betrieb passt.“

Lesen Sie mehr über das Projekt in der neuesten Ausgabe von Chillers & Cooling Best Practices

Alle Fotos mit freundlicher Genehmigung von Danfoss. Für weitere Informationen besuchen Sie www.danfoss.com.