Musée de Nouvelle-Zélande Te Papa Tongarewa

Mise à niveau de son système de contrôle et d’optimisation de refroidisseurs (CPECS)

Situé sur le front de mer de Wellington, le musée Te Papa Tongarewa de Nouvelle-Zélande est une icône majeure de la capitale.

L’impressionnant bâtiment, conçu par Jasmax Architects, repose sur 152 isolateurs de base et est conçu pour protéger les occupants et les collections de tremblements de terre. Depuis son ouverture en 1998, Te Papa a accueille environ 1,5 million par an.

Client | Le Musée de la Nouvelle-Zélande Te Papa Tongarewa |

Emplacement | Wellington, Nouvelle-Zélande |

Industrie | Arts et loisirs |

Application | Immeuble de bureaux |

Produit | 2 x Refroidisseurs refroidis à l’eau SMARDT WB190 de 2 000 kW |

Le but

Le système central d’eau glacée de Te Papa approchait une fin de vie. Les refroidisseurs et les tours de refroidissement devant être remplacés. Les refroidisseurs d’origine utilisaient un réfrigérant obsolète et étaient inefficaces par rapport à la technologie moderne des refroidisseurs disponible sur le marché.

L’objectif du client était de mettre en œuvre un système d’eau glacée qui maximisait l’efficacité énergétique, réduisait les coûts d’exploitation et fournissait une mise à niveau qui permettait une transition future vers de nouveaux réfrigérants à faible potentiel de réchauffement planétaire (PRG) tels que 1234ze.

Le défi

La solution

- Reconfiguration du système hydraulique pour passer d'une configuration primaire /secondaire variable constante à un système de débit primaire variable qui réduit les besoins en puissance de la pompe.

- Remplacement des tours de refroidissement d'origine par des refroidisseurs à évaporation en boucle fermée pour réduire la consommation d'eau, le risque de légionellose et le potentiel d'encrassement de l'eau du condenseur.

- Installation et mise en service d'un système holistique d'optimisation de l'eau glacée pour maximiser l'efficacité de l'usine.

- L'accent mis par le client sur la minimisation des coûts d'exploitation du cycle de vie exigeait des refroidisseurs à haute efficacité combinés à un système spécialisé d'optimisation des installations d'eau glacée pour garantir une efficacité maximale dans toutes les conditions d'exploitation.

- Une solution SMARDT Chiller avec un système d’optimisation de configuration et de contrôle de refroidisseurs (CPECS) a été sélectionnée pour ce projet en raison de l'efficacité globale réalisable et de la facilité d'intégration avec le BMS existant.

Refroidisseurs

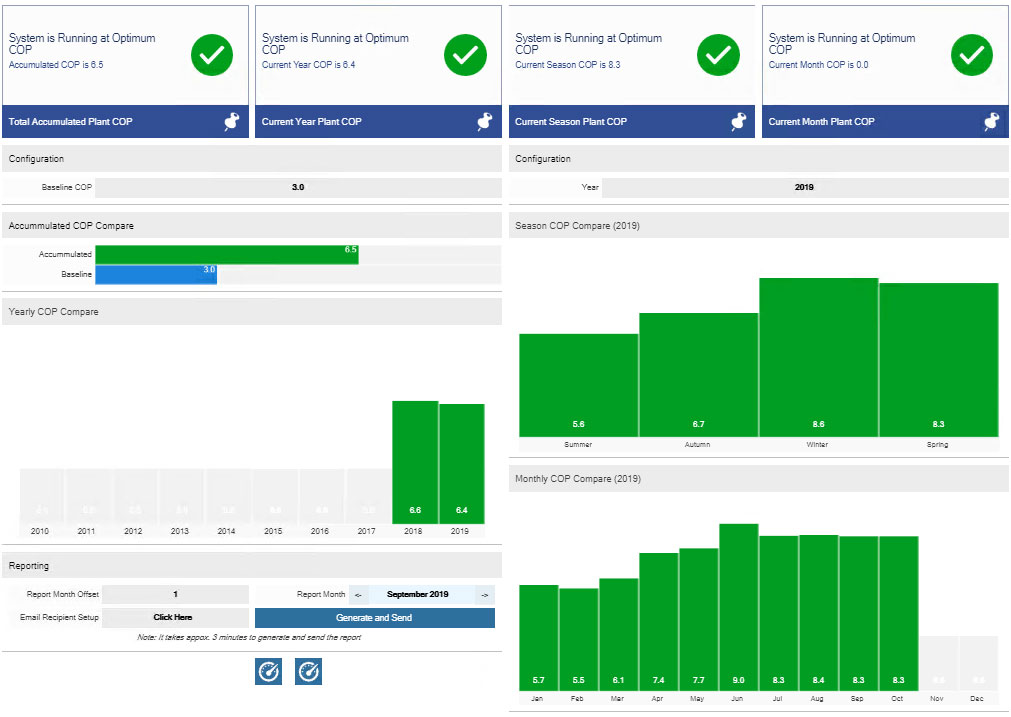

Une solution d’optimisation de la synergie du système central de contrôle de l’énergie (CPECS) SMARDT a été intégrée pour extraire l’efficacité globale maximale du système à partir de l’équipement mis à niveau.

CPECS prend en compte tous les aspects du système d’eau glacée et optimise le fonctionnement du refroidisseur, de la tour de refroidissement et de la pompe du condenseur pour atteindre le plus haut coefficient de performance (COP) en temps réel. CPECS va au-delà de l’approche traditionnelle de contrôle BMS pour une usine d’eau froide centrale, en définissant des limites d’exploitation sûres tout en extrayant une efficacité optimale du système.

Pour ce faire, les CPEC interagissent avec le système de gestion des bâtiments Siemens existant. Le système reçoit en permanence des données de fonctionnement en direct et fournit des consignes de contrôle optimisées pour le BMS à cibler. Le BMS contrôle ensuite l’équipement de terrain pour atteindre les valeurs de vitesse et de consigne optimisées.

En plus de l’aspect d’optimisation, le système CPEC fournissent également une plate-forme pour le suivi et la vérification continus de la performance globale. Le système est configuré pour fournir des rapports de performance automatisés pour le client sur une base mensuelle.

Le résultat

Te Papa a observé une réduction significative de la charge électrique du bâtiment résultant de la modernisation du système d’eau glacée. Depuis mai 2019, la composante de suivi et de vérification du CPECS a rapporté une COP globale moyenne de 6,0.

Le calcul global de la COP de l’usine prend en compte :

Énergie thermique totale de refroidissement produite par le système,

Énergie électrique totale consommée par le système (refroidisseurs, tours de refroidissement, pompes à eau à condenseur et pompes à eau réfrigérée).