Le Rush University Medical Center de Chicago a remplacé deux refroidisseurs centrifuges vieillissants à vitesse fixe de 300 tonnes refroidis à l’eau par des refroidisseurs à double coque Smardt écoénergétiques, réduisant ainsi les coûts d’installation et économisant 75 000 $ en dépenses d’exploitation annuelles.

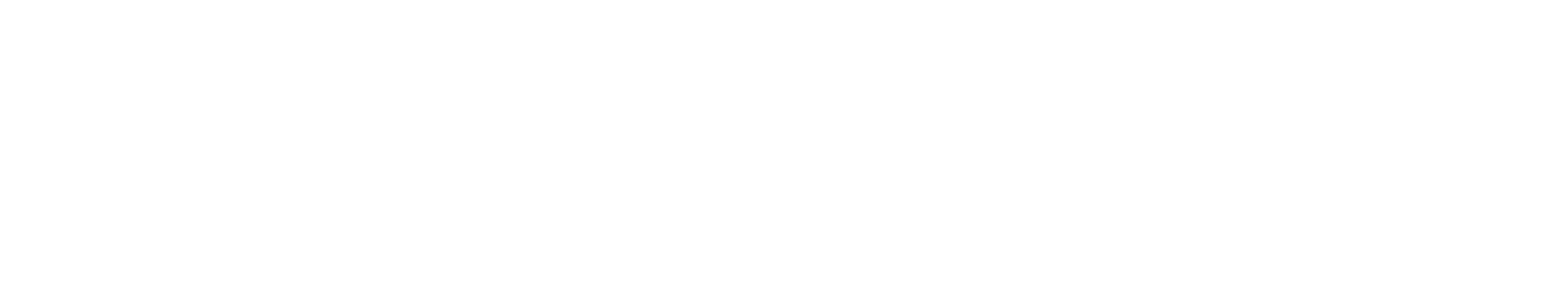

Fondé en 1837 et nommé d’après le seul médecin à signer la Constitution américaine – Benjamin Rush – le Rush University Medical Center (RUMC) est maintenant le deuxième plus grand hôpital de Chicago avec des bâtiments à plusieurs étages qui dominent le district médical de la ville. Mais cet emplacement prestigieux a posé des problèmes lorsque le bâtiment professionnel 2 de 11 étages du RUMC a dû remplacer deux refroidisseurs centrifuges vieillissants. Il semblait que la seule alternative était de déplacer une grue dans une rue bondée pour abaisser de nouveaux refroidisseurs à travers le toit. Mais une intervention chirurgicale simple a permis aux refroidisseurs à double coque Smardt équipés de compresseurs Danfoss Turbocor® de prendre simplement un ascenseur jusqu’à la salle mécanique du penthouse, une solution qui réduit les coûts d’installation tout en augmentant les économies d’énergie.

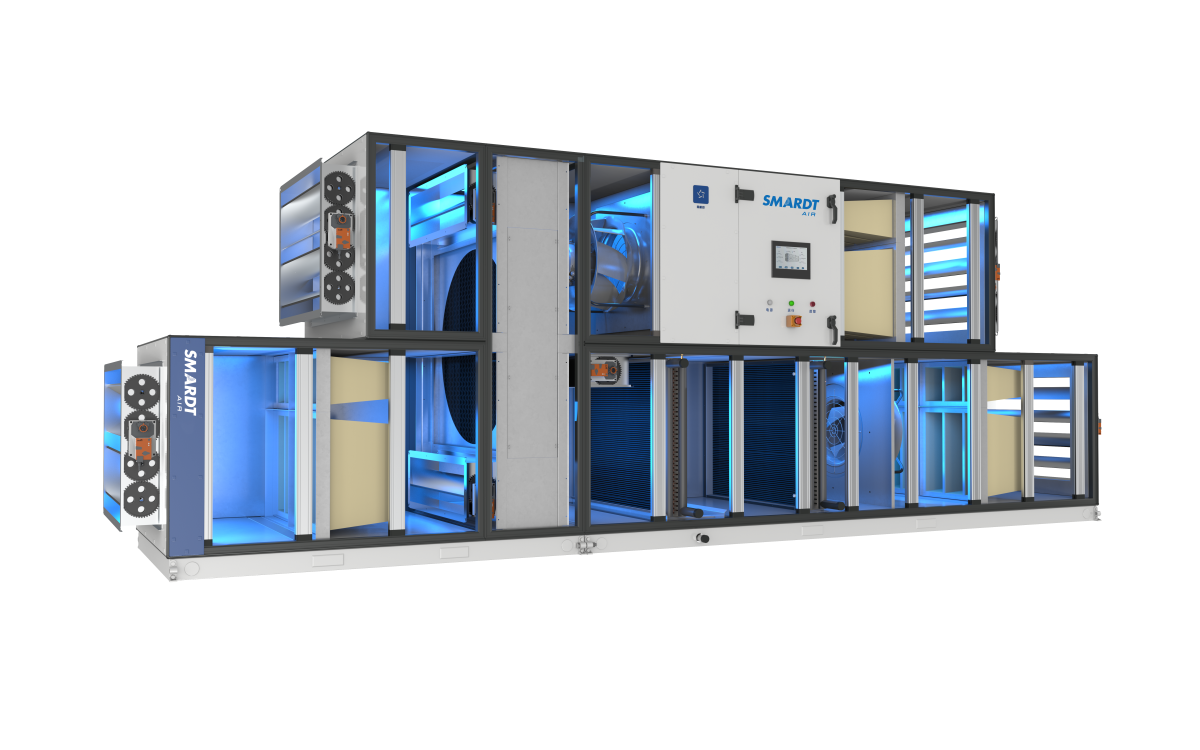

Le bâtiment professionnel utilisait deux refroidisseurs centrifuges refroidis à l’eau à vitesse fixe de 300 tonnes.

Le bâtiment professionnel utilisait deux refroidisseurs centrifuges refroidis à l’eau à vitesse fixe de 300 tonnes », a déclaré Mike Scalleta, responsable des systèmes mécaniques chez RUMC. « Ils ont été installés lorsque le bâtiment a été construit dans les années 1970. Par conséquent, les anciens refroidisseurs centrifuges consommaient deux fois plus d’énergie que les refroidisseurs à vitesse variable plus efficaces d’aujourd’ hui. Il était temps pour eux de partir. Le problème était que nous devions ouvrir la salle mécanique et utiliser une grue pour faire tomber les refroidisseurs de remplacement conventionnels. Heureusement, nous avons appris que Smardt avait une solution. Leur conception de refroidisseur Smardt à double coque avec compresseurs centrifuges Danfoss Turbocor compacts pourrait être démontée pour s’intégrer dans notre élévateur de fret. L’utilisation de l’ascenseur minimiserait les perturbations des bâtiments et réduirait les coûts d’installation, et l’efficacité d’un refroidisseur Smardt à vitesse variable réduirait considérablement nos coûts énergétiques. »

RUMC a remplacé deux refroidisseurs centrifuges vieillissants refroidis à l’eau à vitesse fixe de 300 tonnes (illustrés ici) par des refroidisseurs à double enveloppe Smardt écoénergétiques dotés de compresseurs Danfoss Turbocor, réduisant ainsi les coûts d’installation et économisant 75 000 $ en coûts d’exploitation annuels.

En tant que leader mondial de la technologie des refroidisseurs à paliers magnétiques sans huile, Smardt a cherché à réduire considérablement les coûts d’installation et à augmenter l’efficacité, contribuant ainsi à la rentabilité globale.

Refroidisseur à coque fendue s’adapte à une grande efficacité dans un espace serré

L’efficacité énergétique du refroidisseur Smardt s’est avérée être un gros plus qui s’intègre dans un petit espace. Selon Bullock, Logan and Associates ’Curt Bullock, Jr., un représentant de Chicago pour Smardt, la différence entre le refroidisseur Smardt et l’ancien refroidisseur centrifuge était nuit et jour. Bullock calcule que lorsque l’ancien refroidisseur était neuf, sa valeur de charge partielle intégrée (IPLV) était de 0,716 kW/tonne, mais utilisait des roulements lubrifiés à l’huile. Parce que l’huile encrasse les tubes de l’échangeur de chaleur au fil du temps, l’efficacité réelle était pire.

« En comparaison, l’IPLV du refroidisseur Smardt est de 0,315 kW/tonne – 57% plus efficace », a déclaré Bullock. « C’est en partie parce qu’il n’y a pas de pertes de transfert de chaleur liées à l’huile et pas de pertes par frottement des roulements mécaniques. Une autre caractéristique d’économie d’énergie est la capacité du compresseur à s’ajuster automatiquement aux conditions hors conception. Le compresseur Turbocor TT400 de Danfoss peut réduire sa capacité à 10 % de sa capacité totale. En adaptant automatiquement la capacité à la charge, le compresseur réduit sa vitesse, ce qui réduit également la consommation d’énergie.

L’installation améliorée à RUMC comprend un nouveau refroidisseur de 300 tonnes avec deux compresseurs de 150 tonnes.

Mais toute cette efficacité ne servirait à rien si le refroidisseur ne rentrait pas dans la salle mécanique.

« Professional Building 2 est pris en sandwich entre Harrison Street, d’autres bâtiments professionnels et des lignes de chemin de fer dans le district médical », a déclaré Carl Wigginton, vice-président du service de Murphy & Miller, Inc., la société de sous-traitance CVC basée à Chicago qui a géré l’installation. « Il n’y a pas d’accès facile. L’avant du bâtiment est un petit cul-de-sac où ils font demi-tour, et c’est là que la grue devrait aller. C’est une grande portée – la grue devrait venir dans environ 100 pieds, puis voyager encore 100 pieds à la porte de la salle mécanique. Mais, il y a un ascenseur de fret qui va directement à la salle mécanique penthouse. C’est tellement plus facile de cette façon – si un refroidisseur peut tenir dans l’ascenseur. »

Le grand élévateur de fret de l’immeuble pouvait contenir jusqu’à 7 000 livres. Un refroidisseur centrifuge conventionnel de 300 tonnes pèserait environ 12 000 livres à vide. Par conséquent, le poids et les dimensions interdisent l’utilisation de l’ascenseur. En revanche, le poids à vide d’un refroidisseur WA0962HG4 Smardt de 300 tonnes est d’environ 8 500 livres – et conçu pour être démonté et facilement remonté.

« Ce refroidisseur Smardt a une conception de coque pouvant être divisée », a déclaré Wigginton. « Cela a permis de démonter les coquilles de l’évaporateur et du condenseur. Le démontage a duré environ une demi-journée. Nous avons transporté les pièces par ascenseur jusqu’au penthouse. Il a fallu six voyages. Les deux premiers voyages ont transporté l’évaporateur, et deux autres voyages pour le condenseur. Ensuite, le panneau de commande et les composants divers ont effectué un trajet, et les compresseurs un trajet.

« Comparez cela avec l’obtention de permis pour fermer les rues, perturber la circulation et bloquer l’entrée du bâtiment avec une grue. De plus, nous devrions couper à travers le penthouse pour donner à la grue l’accès au site de refroidissement. Vous pouvez voir les avantages de cette configuration particulière de refroidisseur Smardt qui utilise deux compresseurs Danfoss Turbocor TT400 de 150 tonnes. Les compresseurs ne pèsent qu’environ 300 livres chacun, nous adaptons donc facilement les quatre compresseurs dans l’ascenseur. »

À l’intérieur de la salle mécanique, il a fallu cinq jours à deux techniciens pour remonter les coques, les compresseurs et le panneau de commande et mettre à niveau le refroidisseur. La semaine suivante, le contrôle et le câblage électrique ont été connectés avec la tuyauterie et les vannes.

Réduction de la complexité du compresseur centrifuge avec des paliers magnétiques sans huile

L’installation a également été simplifiée car les compresseurs Danfoss Turbocor ne nécessitent pas de système de gestion de l’huile. « Le compresseur Danfoss Turbocor utilise des roulements magnétiques sans huile », a déclaré Ken Koehler, responsable des comptes clés chez Danfoss. « Dans un compresseur hermétique conventionnel, l’arbre roule sur une fine couche d’huile sur des roulements mécaniques. Étant donné que la vitesse de rotation de l’arbre peut dépasser 35 000 TR/MIN, l’huile est nécessaire pour minimiser la friction et l’accumulation de chaleur. Les roulements maintiennent également l’arbre correctement aligné avec les éléments fixes.

Dans un compresseur hermétique, l’huile circule dans le gaz réfrigérant. Pour maintenir l’huile à des niveaux appropriés, le système de gestion de l’huile utilise des tuyaux, des pièges et des colonnes montantes élaborés. Mais les refroidisseurs Smardt évitent toute cette complexité. Parce que l’arbre centrifuge Danfoss Turbocor se soulève dans un champ magnétique, le besoin d’huile est éliminé. »

Koehler explique que l’arbre Danfoss Turbocor n’entre pas en contact physique avec les roulements en fonctionnement normal. Au lieu de cela, l’arbre tourne dans dix coussins électromagnétiques contrôlés séparément qui changent continuellement de force, poussant ou tirant légèrement l’arbre pour maintenir sa position.

« Les paliers magnétiques Danfoss Turbocor utilisent un contrôleur numérique qui traite les signaux provenant de 10 bobines de capteurs », a déclaré Rob Silecchia, directeur des applications de soins de santé et pharmaceutiques chez Smardt Chiller Group. Des mouvements d’arbre de moins de 0,00002 pouce sont détectés et le champ magnétique est ajusté pour maintenir l’orbite de l’arbre. Le carbone de secours ou les roulements à rouleaux ne sont utilisés que pour maintenir l’arbre lorsque le compresseur s’arrête.

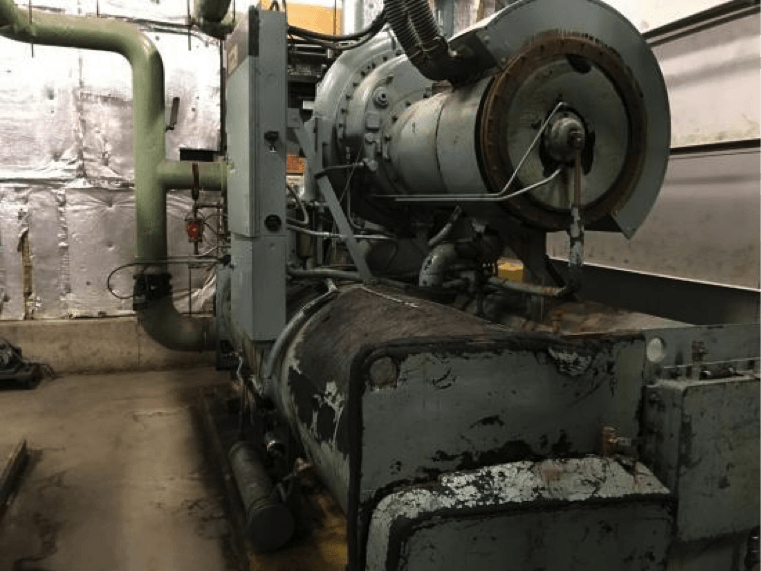

L’intelligence numérique du compresseur Danfoss Turbocor intègre également un système de contrôle puissant mais convivial qui s’interface avec le contrôleur de refroidisseur Smardt. L’interface de commande en couleur simplifie la configuration et la mise en service du système via le contrôleur du refroidisseur.

Le système de commande convivial du nouveau compresseur s’interface avec le contrôleur du refroidisseur, ce qui simplifie la configuration et la mise en service du système.

« Le logiciel de surveillance de Danfoss présente toutes les données de fonctionnement du compresseur dont nous avons besoin », a déclaré Wigginton. « Le logiciel extrait les données de plusieurs lectures de capteurs. Températures, pressions, transfert de chaleur à travers les faisceaux, demande de charge, RÉGIME maximal et minimal, taux de compression et débit massique, consommation d’AMP – tout est là grâce au contrôleur Smardt. Cela simplifie vraiment l’installation et le démarrage. Nous avons apprécié le soutien fourni par le représentant de Smardt – Bullock, Logan and Associates. Et nos techniciens ont profité de la formation fournie par Danfoss. Les compresseurs sont si faciles à travailler que nous n’avons eu aucun problème à terminer le travail nous-mêmes. »

Avantages de Smardt pour une application hospitalière

De plus, l’utilitaire RUMC – Commonwealth Edison – a accordé à l’hôpital un rabais de 24 000 $ pour l’utilisation d’un refroidisseur à vitesse variable. Selon Bullock, l’efficacité du refroidisseur Smardt a battu plusieurs refroidisseurs conventionnels compétitifs à vitesse variable.

« Le montant de la remise est de 10 000 $ de plus que ce qu’ils auraient obtenu avec un refroidisseur compétitif à vitesse variable », souligne Bullock. « Le refroidisseur Smardt minimise le nombre d’ampères utilisés au démarrage et pendant les périodes de pointe électrique. La différence d’efficacité calculée signifiait qu’au cours de la saison de refroidissement de huit mois, le nouveau refroidisseur a économisé environ 12 000 $ de plus en coûts de services publics que le refroidisseur de remplacement proposé. Cependant, par rapport à l’ancien refroidisseur, le nouveau refroidisseur Smardt a permis d’économiser environ 75 000,00 $ en coûts d’exploitation annuels. Lorsque vous ajoutez les économies d’installation, la différence de coût entre le refroidisseur Smardt à double coque et le refroidisseur concurrent s’est payée au cours de la première année d’exploitation. »

Tous les problèmes avec le pétrole sont une chose du passé, parce qu’il n’y a pas de pétrole. Il y a très peu d’entretien avec ces unités. Smardt et Danfoss ont créé un refroidisseur propre et compact qui s’intègre parfaitement dans nos opérations.

Un autre avantage est la tranquillité du refroidisseur Smardt. « La transmission du son est toujours une préoccupation avec un refroidisseur — en particulier dans un milieu hospitalier », a déclaré Scalleta. « Avec un refroidisseur Smardt, les paliers magnétiques positionnent l’arbre de façon si précise qu’il n’y a guère de bruit ou de vibration. Le refroidisseur n’a pas de ressorts amortisseurs de vibrations ni de couvertures insonorisantes. En fait, lorsque nous avons visité la salle mécanique pour la première fois pour voir le refroidisseur Smardt en fonctionnement, nous n’étions pas sûrs qu’il fonctionnait – c’est aussi silencieux que notre ancien refroidisseur centrifuge à vitesse fixe. »

En combinant l’installation, l’efficacité et les avantages acoustiques, ce n’était pas une décision difficile lorsque RUMC a accéléré le remplacement de son deuxième vieux refroidisseur centrifuge par un autre refroidisseur Smardt à double coque trois mois seulement après l’installation du premier.

« Le refroidisseur Smardt fonctionne en douceur et silencieusement », a déclaré Scalleta. « C’est important pour nous, tout comme les avantages en matière d’énergie et de maintenance. Tous les problèmes avec le pétrole sont une chose du passé, parce qu’il n’y a pas de pétrole. Il y a très peu d’entretien avec ces unités. Smardt et Danfoss ont créé un refroidisseur propre et compact qui s’intègre parfaitement dans nos opérations. »

Découvrez le projet dans la dernière édition de Chillers & Cooling Best Practices

Toutes les photos sont de Danfoss. Pour plus d’informations, visitez www.danfoss.com.